Le moderne tecnologie di costruzione e ristrutturazione richiedono una superficie perfettamente piana per la posa di parquet, laminato e piastrelle di ceramica. Il carico ammissibile sul solaio non deve essere superato se il livellamento viene effettuato con calcestruzzo forte ma molto pesante. Un'ottima opzione per risolvere questo problema è un massetto semi-asciutto con le tue mani. L'autoesecuzione del lavoro farà risparmiare sui materiali e sui servizi degli specialisti e la qualità del risultato finale soddisferà tutti i codici e le normative edilizie. Per eseguire correttamente il lavoro, è necessario acquisire familiarità con le proprietà dei materiali utilizzati e la procedura per la loro applicazione.

Cos'è un massetto semisecco

Il massetto semisecco è una tecnologia inventata in Germania, caratterizzata da alta efficienza e bassi costi finanziari. Questa è un'ottima soluzione per i proprietari di immobili che non vogliono spendere soldi extra per la sua ristrutturazione, ma mettono anche l'affidabilità in prima linea.

Questo metodo di livellamento della lastra si basa sulla riduzione del volume di acqua aggiunta al contenitore durante la miscelazione della soluzione. Viene introdotto tanto liquido quanto è necessario per l'idratazione delle molecole di cemento e la formazione di forti legami cristallini. Poiché la quantità di acqua è minima, il tempo della sua evaporazione e indurimento del pannello si riduce, la miscela si asciuga e la formazione di cavità in essa è esclusa.

Poiché la soluzione ha un'alta densità e una bassa fluidità, è indispensabile che vengano utilizzati dispositivi per compattarla e livellarla. Con un lavoro ben organizzato si ottiene la realizzazione di una superficie perfettamente liscia che può essere utilizzata come pavimento industriale finito e base per la posa della finitura.

Area di applicazione

Nell'edilizia moderna, gli artigiani devono costantemente cercare un compromesso tra qualità, affidabilità e velocità di costruzione. I criteri per i tempi di realizzazione del massetto dipendono direttamente dalla composizione del materiale e dall'efficienza delle attrezzature utilizzate.

Il massetto può essere realizzato per le seguenti applicazioni:

- strato di livellamento sui pavimenti di case e appartamenti privati;

- piastra portante leggera come base per pareti per edifici residenziali e ausiliari;

- pavimento industriale in magazzini, garage, capannoni e altre strutture domestiche.

Un massetto a secco può essere facilmente installato su fondazioni prefabbricate e monolitiche in calcestruzzo, su terreno ben compattato e anche su base in legno. In tutti i casi, si applicano alcune regole relative alla fase preparatoria, esecutiva, nonché alla manutenzione e alla finitura dell'impasto colato.

La composizione degli impasti e lo spessore del massetto

A seconda delle condizioni e degli scopi della riparazione, la soluzione può essere costituita dai seguenti componenti:

- cemento M600;

- sabbia di fiume setacciata e lavata;

- argilla espansa, quando viene realizzata una piastra leggera;

- scaglie di granito;

- fibre rinforzate;

- plastificante;

- acqua dalla conduttura centrale.

Lo spessore minimo di riempimento è di 30 mm e lo spessore massimo è di 80 mm. Non è consigliabile renderlo più spesso, poiché è irto di formazione di cavità e comparsa di crepe.Inoltre, le lastre spesse richiedono più tempo per la polimerizzazione e richiedono uno sforzo maggiore per mantenere una corretta polimerizzazione.

Vantaggi e svantaggi di un massetto semisecco

Il massetto semisecco presenta i seguenti vantaggi:

- Piccola quantità di acqua aggiunta alla miscela. La sua penetrazione nel soffitto è quasi completamente esclusa. EFFETTO: peso ridotto del materiale colato.

- Riduzione dei tempi di presa e completa asciugatura. Capacità di continuare a lavorare senza una lunga pausa.

- Creazione di una superficie perfettamente piana in fase di formazione senza l'uso di soluzioni autolivellanti e livellamento aggiuntivo.

- Ridurre al minimo la probabilità di fessurazioni e ritiri dopo l'indurimento della malta. Nessun rischio di formazione di vuoti interni.

Ci sono anche degli svantaggi in questo metodo:

- Incapacità di fare a meno di attrezzature speciali. È indispensabile durante le fasi di preparazione, distribuzione e compattazione dell'impasto.

- Difficoltà a riempire gli angoli interni. Devi dedicare tempo e fatica a questo, rattoppare questi luoghi a mano.

- Restrizione sullo spessore minimo della soletta. È di 30 mm, a condizione che la compattazione venga effettuata con un potente strato pneumatico.

- Impostazione rapida. Da un lato, questo è un vantaggio e dall'altro un aspetto negativo, poiché la soluzione può indurirsi senza aderire alla base.

Nonostante lo stesso rapporto tra lati positivi e negativi, la tecnologia a secco continua ad essere popolare, poiché ci sono molti modi per eliminare le difficoltà. L'unica domanda è il loro costo.

Attrezzature e materiali necessari

Il metodo per realizzare un massetto semisecco è abbastanza specifico, il solito set di strumenti fatti in casa non sarà sufficiente qui.

Per lavoro avrai bisogno di:

- betoniera;

- piastra vibrante;

- pneumocompressore;

- perforatore;

- martello, martello;

- seghetto per metallo;

- livello;

- Spatola;

- pala;

- regola;

- roulette;

- pennello da pittura;

- forbici.

- marcatore.

Dai materiali che devi acquistare:

- sabbia e cemento;

- plastificante;

- impermeabilizzazione (polietilene, feltro per tetti, impermeabilizzazione);

- sigillante;

- primer a penetrazione profonda;

- viti autofilettanti e tasselli in plastica;

- profilo forato angolare;

- nastro isolante in polipropilene;

- fibre rinforzate;

- pigmento colorante (se necessario).

Poiché il riempimento è un processo polveroso, sporco e persino pericoloso, il lavoro dovrebbe essere svolto con stivali di gomma, un respiratore, occhiali e guanti.

Posa di un massetto semi-asciutto con le tue mani

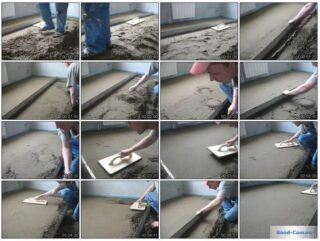

Le istruzioni dettagliate per la realizzazione di un massetto semisecco includono una serie di passaggi sequenziali.

Il primo è la preparazione della fondazione, che viene eseguita come segue:

- Pulizia della superficie da corpi estranei, detriti e polvere. Ispezione della base per identificare le aree difettose.

- Rimozione di frammenti sciolti, apertura di crepe e fessure. Sigillatura dei fori con sigillante.

- Se la costruzione viene eseguita a terra, viene accuratamente compattata.

- Trattamento della lastra con antisettico e primer a penetrazione profonda.

- Posa termica e impermeabilizzante. Fissaggio attorno al perimetro del nastro dell'ammortizzatore.

- Esecuzione di segni, impostazione del livello zero lungo il perimetro delle pareti.

Quindi vengono installati i beacon:

- A livello zero, gli alberi longitudinali sono realizzati 1 cm sopra il suo passaggio. L'intervallo è considerato inferiore di 30 cm rispetto alla lunghezza del regolo.

- I pezzi vengono tagliati dal profilo forato d'angolo, applicati ai rulli e pressati fino ad allinearli al livello zero.

- Ci vuole tempo perché la soluzione si fissi bene.

Il prossimo passo è riempire la lastra:

- Mescolare la soluzione. Innanzitutto, viene prodotta una miscela secca, quindi viene aggiunta acqua in un rapporto di 1/5 rispetto al suo volume.

- Fornitura materiale alla base. La procedura viene eseguita con una pala o un soffiatore.Devi iniziare dagli angoli, quindi lungo il perimetro, terminare al centro della stanza.

- Livellare la superficie con un righello e una spatola. Trattamento superficiale mediante rincalzatura.

Al termine della colata, la stuccatura viene eseguita dopo 2 ore. Viene eseguito manualmente o utilizzando la tecnologia: un elicottero o una smerigliatrice con accessori speciali. La qualità del lavoro è controllata dal livello e dalla regola. La differenza di altezza consentita è dell'1%. Durante la stuccatura lo strato superiore viene levigato e compattato.

Il passaggio successivo consiste nel tagliare giunti di dilatazione ad intervalli di 150-200 cm, a seconda dello spessore della lastra. Questa misura aiuta ad alleviare le sollecitazioni interne, previene la comparsa di rotture e crepe. Le cuciture sono riempite con sigillante, che è a filo con la superficie del pannello.

Il termine per la posa della finitura dipende dalla sua composizione. Le piastrelle possono essere posate dopo 2 giorni, linoleum - dopo 5 e laminato - dopo almeno 21 giorni. Durante questo tempo la stufa deve essere bagnata ogni 12 ore.