Gli studi sugli indicatori di prestazione termica e le misurazioni pratiche mostrano che fino al 25% del calore in una casa privata viene speso per riscaldare il suolo. È scomodo trovarsi in stanze con un rivestimento freddo. Il problema si risolve installando un pavimento caldo al piano terra al piano terra. La disposizione è in potere degli artigiani domestici, ma ci sono sfumature che vengono studiate prima di iniziare il lavoro.

Scopo e caratteristiche

La composizione e le caratteristiche del suolo, le condizioni idrologiche e meteorologiche nelle diverse zone climatiche, i requisiti per la progettazione dei locali costringono i proprietari di case a pensare alla sistemazione dei pavimenti in cemento al primo piano della casa.

Struttura della costruzione:

- previene le dispersioni termiche, risparmiando sui costi energetici;

- impedisce la penetrazione di umidità e acque sotterranee in casa, impedisce lo sviluppo di muffe e funghi;

- serve come base per la finitura;

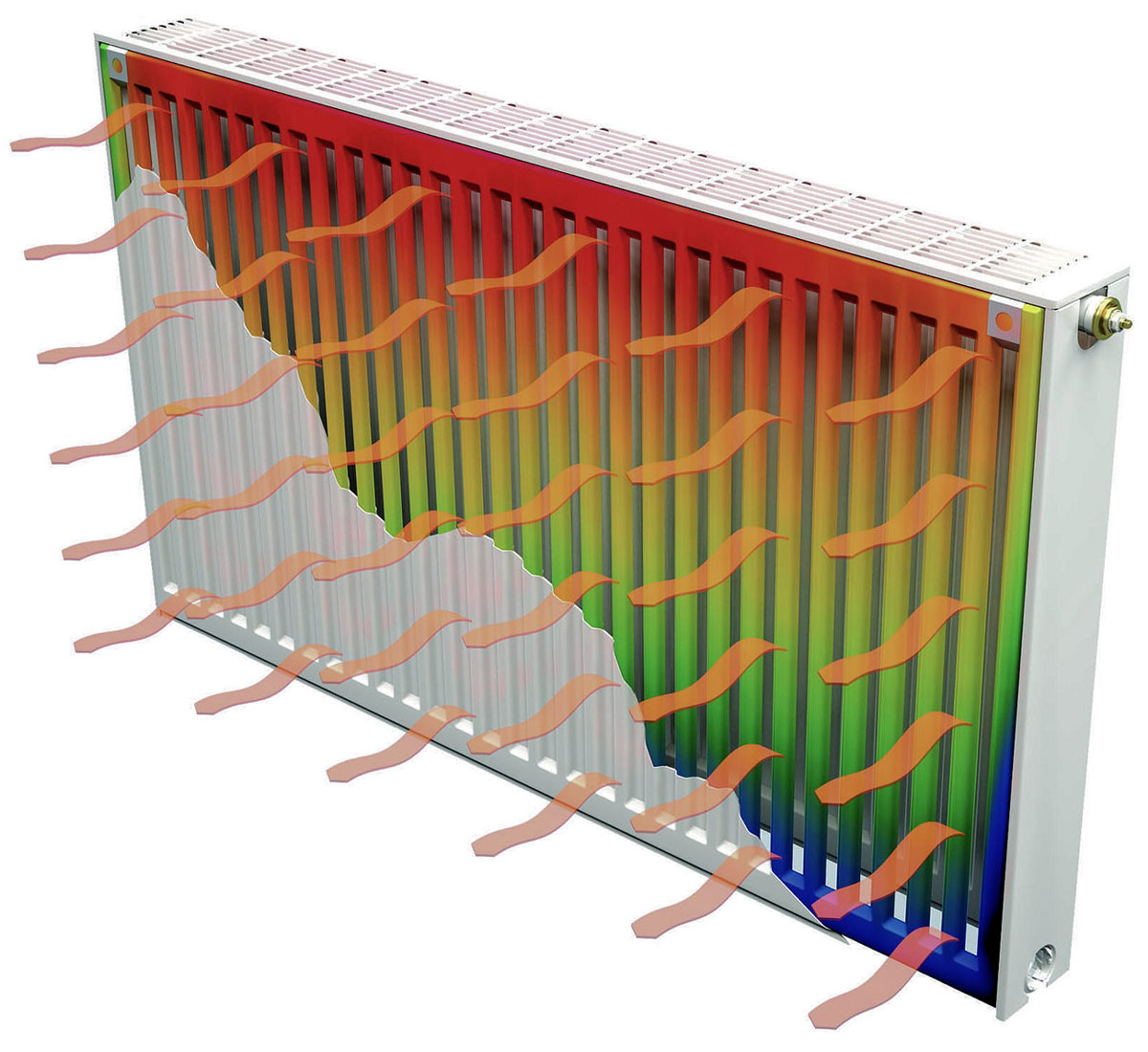

- aiuta a riscaldare rapidamente e in modo uniforme l'intero volume della stanza;

- isola l'edificio dai rumori estranei a bassa gamma, emessi dai veicoli in transito.

La costruzione di pavimenti a terra con isolamento dovrebbe essere presa in modo responsabile: in caso di disturbi nel funzionamento dell'impianto di riscaldamento, dovrai smantellare il massetto di cemento, che è una procedura costosa e che richiede tempo.

In un'area con un alto livello di acque sotterranee, la tecnologia sbagliata non consentirà di proteggere l'edificio dall'allagamento del primo piano.

Per un pavimento caldo, è necessario un margine nella stanza: lo spessore della torta del pavimento a terra con isolamento raggiunge i 35-50 cm.

Dopo aver preso la decisione di realizzare un pavimento caldo, iniziano i calcoli, l'approvvigionamento di materiali e strumenti.

Materiali e strumenti

Per attrezzare i massetti grezzi e finali, il calore e l'impermeabilizzazione avrai bisogno di:

- cava o sabbia di fiume lavata;

- pietrisco o ghiaia con una frazione di 20-40 mm;

- isolante termico - schiuma di polistirene estruso o schiumato;

- materiale per vapore e impermeabilizzazione;

- rete di rinforzo per massetto di finitura;

- grado di cemento da M-300;

- nastro ammortizzatore.

Per il circuito di riscaldamento vengono acquistati tubi in metallo-plastica, rame o polipropilene reticolato. Avrai bisogno di un armadio in cui sono installate le valvole di distribuzione e controllo (collettore, rubinetti). Elementi di fissaggio speciali per la posa dei tubi velocizzano il lavoro.

Prima di iniziare il lavoro, prepara lo strumento:

- una betoniera o lamiera per impastare a mano la malta;

- pale, secchi, malta;

- metro a nastro, livella a bolla o laser;

- trapano o trapano a percussione;

- guide di livellamento a pavimento - permanenti o rimovibili.

Per la compattazione del terreno, vengono acquistati o realizzati dispositivi speciali in legno. Si possono noleggiare costipatori meccanici con motore a benzina o elettrico.

Preparare una fornitura d'acqua se non c'è un approvvigionamento idrico centralizzato sul sito.

Il calcolo dei materiali richiesti viene effettuato in base alle dimensioni geometriche dell'edificio e allo spessore degli strati della "torta".

Composizione strato per strato del pavimento caldo

I requisiti di durata impongono condizioni speciali sulla disposizione della base.

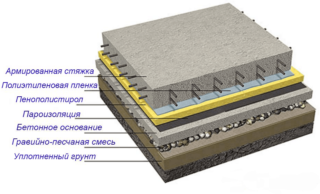

La torta del riscaldamento a pavimento a terra comprende strati:

- base del terreno preparata;

- sabbia;

- pietrisco o ghiaia;

- massetto grezzo;

- impermeabilizzazione;

- isolamento;

- massetto di finitura rinforzato con tubi versati al suo interno;

- soprabito.

È importante seguire la procedura e la tecnologia di installazione.

Istruzioni passo passo

Il lavoro sulla posa di un pavimento di acqua calda consiste nelle fasi di preparazione della superficie del suolo, installazione della base sotto uno strato con tubi di riscaldamento, posa e versamento di elementi riscaldanti e finitura della superficie.

Preparazione della superficie terrestre

I segni iniziano dalla porta d'ingresso. Usando un livello, disegna linee orizzontali sulle pareti: sarà conveniente misurare l'altezza della superficie desiderata da esse durante il montaggio della torta. L'orizzontalità della superficie viene verificata dopo la posa di ogni strato.

La superficie viene livellata su tutta l'area, rimuovendo il terreno. La profondità della "fossa" risultante dovrebbe essere di 30-35 mm.

Lo strato di terra con materia organica viene completamente rimosso: nel processo di decomposizione dei resti di vegetazione, il pavimento si abbasserà e il massetto potrebbe crollare.

Se hai dovuto scavare troppo in profondità, la mancanza di terreno viene compensata con la sabbia.

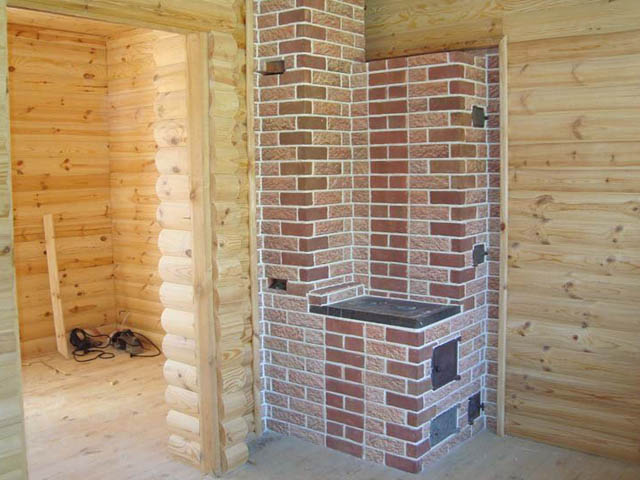

Quando le acque sotterranee si trovano vicino alla superficie, viene realizzato un castello di argilla. Per fare questo, l'argilla grassa viene immersa in acqua per 2-3 giorni. Nel processo, viene verificata la prontezza del materiale. La massa compressa in un pugno non deve disintegrarsi. L'argilla è ben frantumata e adagiata in uno strato di 5-10 cm, lo strato viene pigiato. Dopo l'essiccazione, iniziano a sistemare un massetto ruvido sotto un pavimento caldo a terra.

L'installazione di un sistema di drenaggio può essere una soluzione efficace per le aree con acque sotterranee elevate.

Installazione di un massetto grezzo

Sulla base preparata viene versato uno strato di sabbia di 5-7 cm di spessore, la superficie viene versata con acqua e tamponata. Usa un dispositivo da un blocco con maniglie o un utensile elettrico.

Lo strato successivo, spesso 30-50 mm, è in ghiaia. Il materiale viene compattato e speronato allo stesso modo della sabbia.

Se l'argilla espansa è più economica della pietrisco nella regione di costruzione, è meglio scegliere questo materiale per il riempimento: fornirà un ulteriore isolamento termico.

Per un massetto grezzo viene utilizzata una miscela cemento-sabbia di classe B7.5-B10. Questi indicatori corrispondono approssimativamente ai gradi di calcestruzzo M100 – M150. Per ottenere una miscela con gli indicatori di resistenza specificati, cemento e sabbia vengono miscelati. Le proporzioni sono riportate nella tabella.

| Grado della soluzione | Grado di cemento | Proporzione di cemento: sabbia |

| M100 | 300 | 1:3,4 |

| 400 | 1:4,3 | |

| 500 | 1:5,3 | |

| M150 | 300 | 1:2,6 |

| 400 | 1:3,25 | |

| 500 | 1:3,9 |

Per mantenere il livello, i beacon sono installati sopra le macerie. A seconda dell'esperienza con il calcestruzzo e della velocità con cui viene preparata la malta? la distanza tra i fari è scelta da 100 a 200 mm. Il riempimento viene eseguito a strisce.

Il sottofondo non dovrebbe avere un forte contatto con le pareti. Prima di versare, una cintura di smorzamento è montata attorno all'intero perimetro della stanza. Se non viene lasciato spazio, il massetto può collassare a causa dell'espansione durante le fluttuazioni di temperatura.

Il sottofondo finito viene periodicamente annaffiato per 2 giorni. Gli intervalli di umidificazione dipendono dalla temperatura e dall'umidità dell'aria - è importante non lasciare asciugare completamente la miscela. Se la superficie viene lasciata senza umidità? le crepe appariranno nel calcestruzzo, riducendo la resistenza della struttura. Inoltre, si perderà la capacità impermeabilizzante del massetto.

Il calcestruzzo acquisisce piena resistenza entro 28 giorni, ma i lavori per l'ulteriore costruzione del pavimento caldo possono essere avviati in 7-10 giorni, quando la superficie è asciutta.

Impermeabilizzazione e isolamento

L'impermeabilizzazione viene posata sopra il massetto grezzo. Come materiale è adatto uno spesso film di polietilene, geotessile o materiale di copertura.Lo strato viene posizionato con un approccio alle pareti ad un'altezza di 10-15 cm Dopo aver completato tutto il lavoro, l'eccesso viene tagliato con un coltello. Lo scopo dell'impermeabilizzazione è impedire la penetrazione delle acque sotterranee nella stanza attraverso il pavimento. I materiali moderni consentono l'impermeabilizzazione. rivestendo o incollando materiali in rotolo.

Isolare il pavimento con polistirolo espanso. Il polistirene estruso viene venduto sotto forma di lastre con estremità sagomate. Ciò consente di posare l'isolamento saldamente, senza spazi vuoti. Polyfoam, o polistirene espanso, viene prodotto sotto forma di lastre con bordi lisci. Giunti e cuciture sono sigillati con schiuma di poliuretano. In base alle loro caratteristiche, i materiali sono molto simili, ma il prezzo del polistirene estruso è una volta e mezzo più costoso. Per l'isolamento del pavimento, viene scelta la plastica espansa con una densità di almeno 25 kg / m3: questa caratteristica ti consentirà di camminare con attenzione sulla superficie senza danneggiare il rivestimento. I gradi di schiuma con una densità inferiore a quella specificata sono destinati all'isolamento delle pareti, vengono facilmente distrutti dallo stress quando si cammina o sotto il peso di un massetto. Lo spessore dell'isolamento è di 50–100 mm, a seconda della zona climatica.

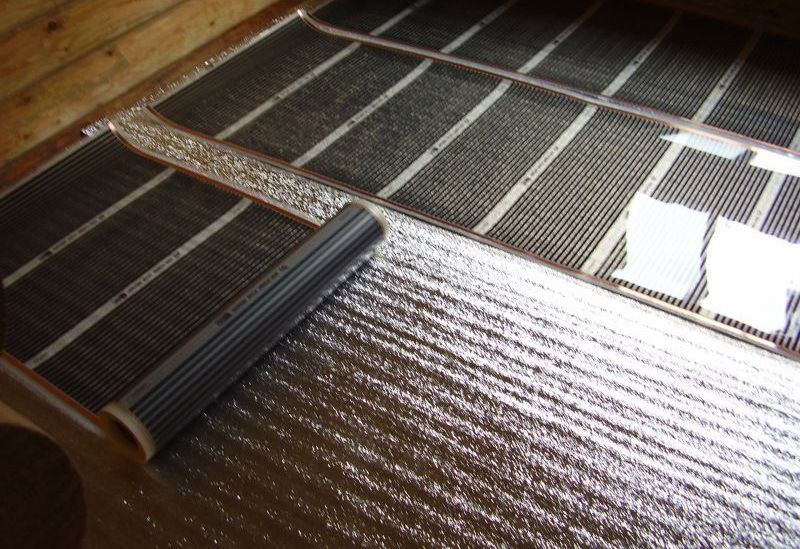

Si consiglia di posare il materiale in lamina sopra lo strato isolante prima di installare i tubi: ciò ridurrà il deflusso di calore dall'interno della stanza al terreno.

Posa di tubi

Una rete di rinforzo in acciaio è posta sopra l'isolamento. Per la posa vengono utilizzati distanziatori, che lasceranno uno spazio tra l'isolamento termico e la rete. Spessore filo da 3 mm, maglia 50x50 mm.

I tubi sono fissati a celle a rete o le guide sono montate in un massetto grezzo con speciali ancoraggi.

Durante la disposizione, sono guidati dalle regole generali:

- lungo le pareti, la distanza tra i tubi è inferiore rispetto al centro della stanza;

- la lunghezza massima del circuito per tubi con un diametro di 16 mm è di 100 m, per un diametro di 20 mm - 120 m.

- tutte le sezioni devono essere integre, prive di giunti;

- le estremità dei tubi sono portate fuori nell'armadio elettrico;

- il collettore deve essere posizionato nel punto più alto dei circuiti;

Dopo l'installazione, viene eseguita una prova di funzionamento dell'impianto di riscaldamento e un test di pressione. Le perdite rilevate vengono eliminate e il circuito viene sostituito se necessario. Il versamento di un massetto di finitura viene eseguito dopo che il liquido di raffreddamento si è completamente raffreddato.

Il grado di calcestruzzo è M150. Per semplificare il lavoro, alla composizione vengono aggiunti additivi plastificanti, che migliorano l'adesione della soluzione alla rete di rinforzo e alla superficie dei tubi e semplificano il livellamento della miscela. Assicurati di installare una guarnizione della serranda attorno al perimetro della stanza. Nei punti in cui i tubi escono nell'armadio elettrico, vengono incollati con lo stesso materiale dell'ammortizzatore.

Nei locali in cui è richiesta una preparazione della superficie di alta qualità, viene utilizzato un "pavimento autolivellante". La miscela finita viene diluita con acqua secondo le istruzioni e versata sul massetto di finitura. In questo modo si ottiene una superficie orizzontale perfettamente piana.

L'avvio completo dell'impianto di riscaldamento viene effettuato dopo 28 giorni, se il massetto finale è stato realizzato sulla base di miscele cementizie. Lo stesso periodo viene mantenuto dopo la posa di piastrelle di ceramica sul pavimento.

Opzioni di finitura

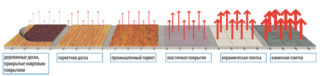

I rivestimenti per pavimenti possono essere utilizzati come finitura finale:

- laminato;

- linoleum;

- tavola da parquet;

- gres porcellanato o piastrelle.

Va tenuto presente che ciascuno dei materiali ha una conduttività termica individuale. Il modo più veloce dopo aver avviato la caldaia riscalderà il pavimento piastrellato e, peggio ancora, il laminato lascerà passare il calore.

Il linoleum su un rivestimento in pile non viene utilizzato per il riscaldamento a pavimento: la stanza si riscalda a lungo ed è difficile che il calore penetri nella stanza attraverso l'isolamento.

L'equipaggiamento del riscaldamento a pavimento a terra è un processo che richiede tempo che può essere eseguito in modo indipendente, avendo le competenze dei lavori di costruzione generali. Se necessario e se non hanno fiducia nelle proprie capacità, si rivolgono a organizzazioni specializzate. Lo sforzo, il tempo e il denaro spesi vengono ripagati dal risparmio sul pagamento dei vettori energetici e delle condizioni confortevoli in casa.