Nel campo della costruzione a pochi piani, i blocchi di silicato di gas sono diventati popolari. Grazie alla sua struttura porosa, il materiale fornisce un'eccellente efficienza energetica all'edificio. Blocchi leggeri con geometria chiara consentono di erigere rapidamente pareti e tramezzi, riducendo i tempi di costruzione. Per rendere la casa durevole e affidabile, è necessario scegliere correttamente il silicato di gas, tenendo conto delle sue caratteristiche e dei suoi svantaggi.

Caratteristiche del materiale

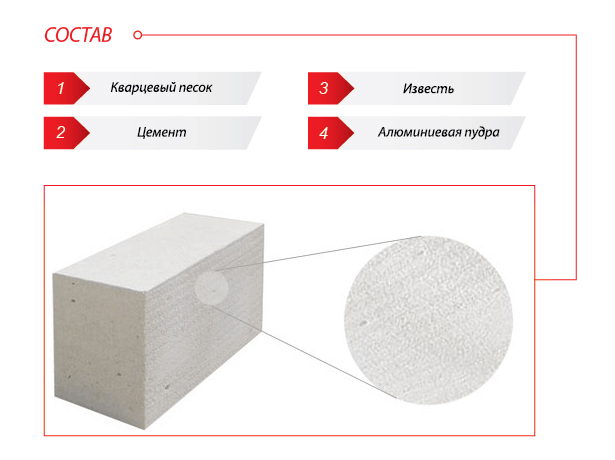

A differenza di altri calcestruzzi aerati (calcestruzzo espanso, cemento cellulare) base il blocco di cemento cellulare ai silicati è calce con additivi di silice, non cemento Portland. Il componente consente di ottenere una struttura a maglie fini con una distribuzione uniforme dei pori. Un cambiamento nella proporzione di celle d'aria nella massa totale dei prodotti influisce sulla loro densità e caratteristiche tecniche.

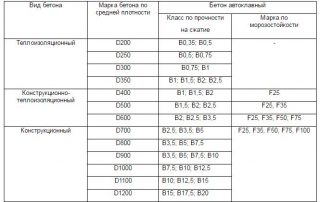

Grande percentuale di pori riduce la forza dei prodotti, ma ne aumenta le proprietà di isolamento termico. Blocchi di densità fino a 500 kg/m sono utilizzati per l'isolamento di strutture portanti, nelle costruzioni basse, nella costruzione di garage e annessi. Se la densità del silicato di gas raggiunge 700 kg/m, è utilizzato nella costruzione di grattacieli.

- conduttività termica - 0,14 W / m * C;

- permeabilità al vapore - 0,17-0,3;

- resistenza al gelo - 25-100 cicli;

- densità - D200-D700;

- assorbimento d'acqua - 25-30%.

La durata del gas silicato è più di 50 anni... La dimensione standard del blocco consente di effettuare un calcolo preliminare accurato del materiale e della miscela adesiva richiesti. Vale la pena considerare la fragilità dei prodotti e la possibilità di danni durante il trasporto e lo scarico.

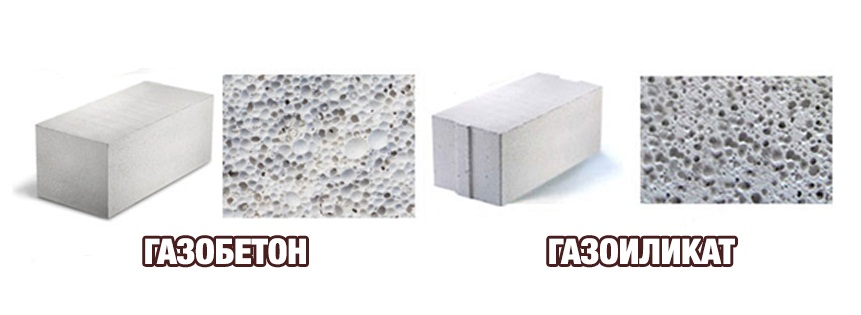

Differenze dal calcestruzzo aerato

I blocchi di silicato di gas e cemento cellulare sono tipi di calcestruzzo cellulare. sono uniti caratteristiche simili:

- struttura porosa;

- peso leggero;

- bassa conducibilità termica.

La differenza tra i blocchi è evidente nella composizione e nella tecnologia di produzione. Il silicato di gas si basa su una miscela di additivi di calce e silice... Utilizzato anche nella sua produzione sabbia, acqua e polvere di alluminio... La quantità di cemento nella miscela è minima o completamente assente. Calcestruzzo aerato distinto da alto Contenuto di cemento Portland (fino al 70%) il resto degli ingredienti sono simili. I blocchi sono facili da distinguere in base al colore:

- cemento cellulare - grigio;

- silicato di gas - bianco.

La produzione di calcestruzzo aerato viene effettuata in due modi: autoclave e non autoclave. Il calcestruzzo aerato può essere realizzato da ognuno di essi e il silicato di gas richiede una lavorazione obbligatoria con vapore sotto pressione in autoclave... In termini di caratteristiche di isolamento termico, resistenza alla compressione e al congelamento, il calcestruzzo ai silicati supera il suo analogo con una base di sabbia di cemento. Inoltre, i suoi vantaggi includono una chiara geometria dei blocchi: durante la muratura si ottengono cuciture sottili che riducono al minimo la perdita di calore.

Vantaggi e svantaggi dei blocchi di silicato di gas

I blocchi porosi sono ampiamente utilizzati nella costruzione a causa del complesso meriti:

- Coefficiente di dispersione termica è 0,1-0,16 W/m * C. Un indicatore basso è fornito dalla struttura del materiale: la presenza di pori d'aria all'interno.

- La struttura porosa permette smorzare le onde sonoreimpedendo al rumore di entrare nella stanza.

- Microclima favorevole - il cemento cellulare è un materiale da costruzione permeabile al vapore, che consente di regolare naturalmente il livello di umidità in casa. Nella sua produzione non vengono utilizzati componenti dannosi; in termini di sicurezza ambientale, il silicato di gas è paragonabile al legno.

- Dimensioni del prodotto (600x250x150-500) consentire la costruzione dell'edificio a un ritmo accelerato. La forma geometrica corretta riduce il tempo di montaggio, la dimensione delle cuciture. Il materiale è facilmente lavorabile, può essere tagliato con un seghetto, che consente l'uso di prodotti nella costruzione di strutture di forme complesse.

- Peso i prodotti dipendono dalla densità e dalle dimensioni, l'indicatore minimo è di 5 kg, il massimo è di 40 kg. Blocco del gas pesa quasi 3 volte meno di un mattoneoccupando lo stesso volume.

- Il materiale, a seconda della densità, può essere utilizzato per la costruzione edifici bassi e alti.

- Calcestruzzo aerato non si accende se esposto al fuoco aperto, in grado di resistere a temperature fino a 400°C senza danneggiarsi.

Uno dei punti più importanti nella scelta di un materiale per la costruzione di una casa è il suo costo. Il silicato di gas è conveniente, il suo utilizzo consente di ridurre il costo dell'isolamento delle pareti e della costruzione delle fondamenta.

svantaggi blocchi di silicato di gas:

- La porosità del calcestruzzo porta a assorbimento d'acqua attivo... L'eccessiva umidità riduce la sua resistenza, favorisce la diffusione di funghi e muffe sulla superficie dei blocchi. La decorazione esterna e interna è necessaria per prevenire problemi.

- Le pareti possono cedere nel tempoche causerà crepe. È importante selezionare e montare correttamente le fondamenta della casa.

- I blocchi non sono progettati per carichi irregolari, possono they rompere quando si piega... Durante il trasporto e la posa, tenere conto dell'insufficiente resistenza meccanica del materiale. Ci sono anche difficoltà con fissaggio di elementi di fissaggio alle pareti... La struttura cellulare del calcestruzzo non consente l'uso di tasselli convenzionali. Se è necessario posizionare mobili sospesi, decorazioni per facciate e altri oggetti, si consiglia di utilizzare tasselli speciali con una superficie scanalata (scanalata) che distribuisca uniformemente il carico.

- Quando si finisce, i costruttori devono affrontare incapacità di utilizzare una composizione di sabbia di cemento poco costosa a causa della scarsa adesione alle pareti. Devi intonacare la casa con speciali miscele a base di gesso.

Il materiale non è sempre la causa della comparsa di crepe. L'accumulo di umidità, seguito da congelamento e screpolature, provoca violazione della tecnologia di costruzionema. I blocchi sul sito e durante la costruzione delle pareti sono saturi di umidità in eccesso. Se, subito dopo la fine della costruzione, vengono eseguiti lavori di finitura utilizzando materiali e soluzioni a prova di vapore, l'acqua viene bloccata all'interno. A temperature negative, si trasforma in ghiaccio e rompe il silicato di gas.

Varietà di blocchi di silicato di gas

I prodotti sono classificati in base a diversi parametri:

Appuntamento

L'ambito di applicazione del materiale dipende dalla densità e dalla resistenza alla compressione:

- D1000-1200 kg / m³ - strutturale, progettato per carichi elevati;

- D500-900 kg / m³ - l'isolamento strutturale e termico è ampiamente utilizzato per le pareti in muratura;

- D200-500 kg / m³ - quelli termoisolanti sono utilizzati per l'isolamento termico delle strutture, la costruzione di edifici a un piano.

I prodotti differiscono in modo significativo in termini di isolamento termico e resistenza. L'aumento della densità è proporzionale all'affidabilità dei blocchi, ma la capacità di trattenere il calore diminuisce.

Tipologia di prodotto

Per configurazione e caratteristiche di design, ci sono diversi tipi di blocchi:

- linea retta con bordi piatti;

- diritto con incavi per presa per le mani;

- maschio e femmina - ha un sistema di bloccaggio a pettine;

- A forma di U: un blocco per architravi e la creazione di cinture rinforzate;

- parete divisoria - prodotti di spessore ridotto.

Il silicato di gas con un sistema maschio e femmina è più costoso dei blocchi da parete convenzionali. L'efficacia del blocco non è eccezionale, quindi tali prodotti possono essere abbandonati con un budget limitato.

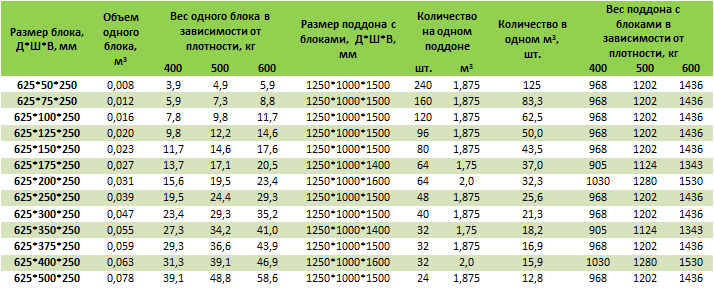

Dimensioni e peso

I parametri dei materiali da costruzione sono regolati da GOST, i prodotti sono prodotti in diverse dimensioni standard. Loro dimensioni massime: 625x500x500 mm... I produttori offrono blocchi per pareti:

- lunghezza - 600, 625 mm;

- larghezza - 200-500 mm con un passo di 50 mm;

- altezza - 200, 250, 300 mm.

Blocchi di partizione con un'altezza e una lunghezza standard, hanno un indicatore di larghezza dimezzato - 100-150 mm. I prodotti a forma di U sono più corti dei prodotti a parete, la loro lunghezza è di 500 mm.

Peso del silicato di gas dipende dalle dimensioni e dal grado di densità, il minimo è 5 kg, il massimo è 40 kg. Secondo gli standard GOST, i prodotti possono presentare deviazioni dimensionali: lunghezza fino a 3 mm, larghezza - 2 mm, altezza - 1 mm. La geometria precisa consente di posare i blocchi su un sottile strato di adesivo.

Composizione e tecnologia di produzione dei materiali da costruzione

- calce viva;

- sabbia di quarzo;

- Cemento Portland;

- gesso;

- polvere di alluminio;

- ceneri o scorie ad alto contenuto di silicati di calcio e magnesio;

- acqua.

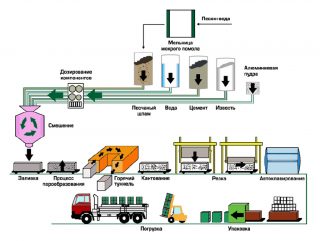

Nella fase preparatoria la sabbia viene setacciata e frantumata ad uno stato frazionario prossimo alla dimensione dei costituenti polverosi. Anche la calce passa attraverso una procedura di frantumazione. La polvere di alluminio, che è una fonte di gas, viene inumidita con acqua per ottenere una sospensione. A seconda del rapporto proporzionale degli ingredienti si ottengono blocchi di diversa densità.

- Componenti (sabbia, calce, cemento Portland, gesso, acqua) nsono misti 2-5 minuti fino a che liscio.

- Nel mixer viene introdotta la sospensione polvere di alluminio per avviare il processo di gassatura. La temperatura della soluzione di calcestruzzo aerato è 40-45 ° C.

- Prossima fase - modanatura... La miscela viene versata in stampi trattati con un lubrificante. In essi, la soluzione si gonfia, raggiungendo il volume calcolato. gasare si verifica come risultato della reazione di alluminio e una soluzione acquosa di calce. Viene rilasciata una grande quantità di idrogeno, che fornisce la struttura porosa del materiale. Dopo il rigonfiamento, il prodotto viene lasciato per 3-4 ore per la maturazione.

- Viene alimentato il silicato di gas monolitico all'area di taglio... Il lavoro viene eseguito con l'ausilio di speciali corde che tagliano il massiccio orizzontalmente e verticalmente. Se necessario, alle estremità dei prodotti viene formato un blocco scanalato. L'accuratezza della forma geometrica e delle dimensioni dei blocchi dipende dall'accuratezza del lavoro.

- La matrice affettata è posizionata in autoclavi, dove avviene il trattamento con vapore ad una temperatura di 180-200°C ad una pressione di 12 atmosfere. La durata della procedura è di 12-14 ore.

- Dopo il trattamento termico e umido, i prodotti vengono caricati su bancali di legno... L'involucro termoretraibile viene utilizzato come imballaggio per proteggerlo dai danni durante il trasporto e dall'umidità.

I prodotti vengono stoccati in pile su un'area pianeggiante con l'uso obbligatorio di pallet. Nel caso dell'autoproduzione di blocchi di silicato di gas, l'autoclave viene spesso sostituita da un set di forza in vivo per 15-30 giorni. I prodotti risultanti hanno un costo inferiore, ma la loro forza non corrisponde a GOST.

Criteri di scelta

Prima di acquistare un materiale da costruzione, devi decidere il suo scopo... Prodotti a bassa densità (d300-500) per isolamento di pareti, costruzione di edifici bassi, annessi e garage. I blocchi ad alta densità possono essere utilizzati per la costruzione di grattacieli. Lo spessore dei prodotti influisce direttamente sul livello di protezione termica. Le pareti portanti devono essere costruite in silicato di gas 375-400 mm, autoportanti - da 300 mm e per le partizioni sono sufficienti 100-150 mm.

I blocchi di silicato di gas fabbricati in fabbrica sono di alta qualità. Principalmente i prodotti sono offerti 1 grado con deviazioni minime nella geometria e numero di trucioli non superiore al 5%. Nei prodotti 2 varietà È consentito il 10% di battaglia, ma costeranno meno e possono essere utilizzati per pareti con rivestimento successivo. I blocchi devono avere marcatura comprese le informazioni:

- grado;

- densità;

- resistenza alla compressione;

- dimensioni;

- resistenza al gelo.