As tecnologias modernas de construção e renovação requerem uma superfície perfeitamente plana para o assentamento de tacos, laminados e ladrilhos de cerâmica. A carga admissível na laje de piso não deve ser ultrapassada se o nivelamento for realizado com concreto forte, mas muito pesado. Uma excelente opção para resolver este problema é a betonilha semi-seca com as próprias mãos. A auto-realização da obra economizará em materiais e serviços de especialistas, e a qualidade do resultado final atenderá a todos os códigos e regulamentos de construção. Para fazer o trabalho corretamente, você precisa se familiarizar com as propriedades dos materiais utilizados e o procedimento para sua aplicação.

O que é uma mesa de piso semi-seco

A mesa de piso semi-seco é uma tecnologia inventada na Alemanha, caracterizada pela alta eficiência e baixo custo financeiro. Esta é uma excelente solução para os proprietários que não querem gastar dinheiro extra na sua renovação, mas também colocar a fiabilidade na linha da frente.

Este método de nivelamento da laje baseia-se na redução do volume de água adicionado ao recipiente ao misturar a solução. É introduzido tanto líquido quanto necessário para a hidratação das moléculas de cimento e a formação de fortes ligações cristalinas. Como a quantidade de água é mínima, reduz-se o tempo de evaporação e endurecimento da placa, evita-se a secagem da mistura e a formação de cavidades.

Como a solução tem alta densidade e baixa fluidez, é imprescindível o uso de dispositivos para compactá-la e nivelá-la. Com um trabalho bem organizado, consegue-se a criação de uma superfície perfeitamente lisa que pode ser utilizada como piso industrial acabado e base para aplicação do acabamento.

Area de aplicação

Na construção moderna, o artesão deve buscar constantemente um compromisso entre qualidade, confiabilidade e rapidez de construção. Os critérios para o tempo de execução da mesa dependem diretamente da composição do material e da eficiência do equipamento utilizado.

A mesa pode ser fabricada para as seguintes aplicações:

- camada de nivelamento nos pisos de casas e apartamentos particulares;

- placa de apoio leve como base para paredes de edifícios residenciais e auxiliares;

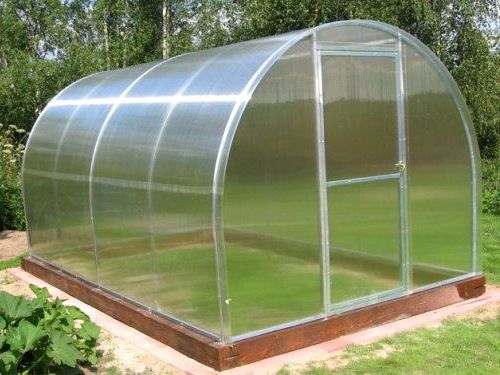

- piso industrial em armazéns, garagens, hangares e demais utilidades domésticas.

A betonilha seca pode ser facilmente instalada sobre fundações de concreto pré-fabricadas e monolíticas, sobre solo bem compactado e até mesmo sobre base de madeira. Em todos os casos, uma série de regras se aplicam no que diz respeito à fase preparatória, executiva, bem como à manutenção e acabamento da mistura derramada.

A composição das misturas e a espessura da betonilha

Dependendo das condições e objetivos do reparo, a solução pode ser feita a partir dos seguintes componentes:

- cimento M600;

- areia de rio peneirada e lavada;

- argila expandida, quando é feito um prato leve;

- lascas de granito;

- fibras reforçadas;

- plastificante;

- água da tubulação central.

A espessura mínima do preenchimento é de 30 mm e a espessura máxima é de 80 mm. Não é recomendável engrossar, pois pode causar a formação de cavidades e o aparecimento de fissuras.Além disso, placas grossas demoram mais para curar e requerem mais esforço para manter a cura adequada.

Vantagens e desvantagens de uma mesa semi-seca

A mesa semi-seca tem as seguintes vantagens:

- Uma pequena quantidade de água adicionada à mistura. Sua penetração no teto é quase completamente excluída. EFEITO: redução do peso do material derramado.

- Redução do tempo de presa e secagem completa. Capacidade de continuar trabalhando sem uma longa pausa.

- Criação de uma superfície perfeitamente plana na fase de formação sem o uso de soluções autonivelantes e nivelamento adicional.

- Reduzindo ao mínimo a probabilidade de fissuras e encolhimento após a cura da argamassa. Sem risco de formação de vazios internos.

Existem também desvantagens neste método:

- Incapacidade de viver sem equipamento especial. É essencial durante as etapas de preparação, distribuição e compactação da mistura.

- Dificuldade de preenchimento dentro dos cantos. Você tem que despender tempo e esforço nisso, remendando esses lugares com as mãos.

- Restrição na espessura mínima da laje. Tem 30 mm, desde que a compactação seja realizada com uma capa pneumática potente.

- Configuração rápida. Por um lado, isso é um ponto positivo e, por outro, um ponto negativo, pois a solução pode endurecer sem aderir à base.

Apesar da mesma proporção de lados positivos e negativos, a tecnologia seca continua popular, uma vez que existem muitas maneiras de eliminar as dificuldades. A única questão é o custo.

Equipamentos e materiais necessários

O método de fazer uma mesa semi-seca é bastante específico, o conjunto usual de ferramentas caseiras não será suficiente aqui.

Para o trabalho, você precisará de:

- misturador de concreto;

- placa vibratória;

- pneumosupercharger;

- perfurador;

- malho, martelo;

- Serra para metal;

- nível;

- espátula;

- pá;

- regra;

- roleta;

- pincel;

- tesoura.

- marcador.

Dos materiais que você precisa comprar:

- areia e cimento;

- plastificante;

- Impermeabilização (polietileno, feltro, impermeabilização);

- selante;

- primer de penetração profunda;

- parafusos auto-roscantes e buchas de plástico;

- perfil de canto perfurado;

- fita isolante de polipropileno;

- fibras reforçadas;

- corante de pigmento (se necessário).

Como o enchimento é um processo empoeirado, sujo e até perigoso, o trabalho deve ser feito com botas de borracha, respirador, óculos e luvas.

Colocando uma betonilha semi-seca com suas próprias mãos

As instruções passo a passo para fazer uma mesa semisseca incluem várias etapas sequenciais.

A primeira é a preparação da fundação, que é realizada da seguinte forma:

- Limpar a superfície de objetos estranhos, detritos e poeira. Inspeção da base para identificação de áreas defeituosas.

- Removendo fragmentos soltos, abrindo rachaduras e fendas. Selando os furos com selante.

- Se a construção for feita no solo, é cuidadosamente compactado.

- Tratamento da placa com anti-séptico e primer de penetração profunda.

- Colocação térmica e impermeabilizante. Fixação em torno do perímetro da fita amortecedora.

- Efetuando marcações, definindo o nível zero ao longo do perímetro das paredes.

Em seguida, os beacons são instalados:

- No nível zero, eixos longitudinais são feitos 1 cm acima de sua passagem. O intervalo é considerado 30 cm a menos que o comprimento da regra.

- As peças de trabalho são cortadas a partir do perfil de canto perfurado, aplicadas aos rolos e pressionadas até que sejam alinhadas ao nível zero.

- Leva tempo para que a solução se defina bem.

O próximo passo é preencher a laje:

- Misturando a solução. Primeiro, faz-se uma mistura seca e, em seguida, adiciona-se água na proporção de 1/5 do seu volume.

- Fornecimento de material para a base. O procedimento é realizado com uma pá ou soprador.Você precisa começar pelos cantos e, ao longo do perímetro, terminar no centro da sala.

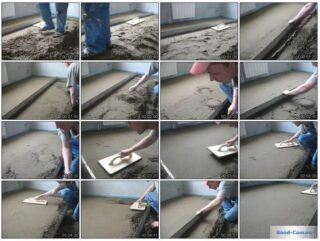

- Nivelar a superfície com uma régua e uma espátula. Tratamento de superfície por socagem.

No final do vazamento, o rejuntamento é realizado após 2 horas. É realizado manualmente ou por meio de tecnologia - um helicóptero ou uma trituradora com acessórios especiais. A qualidade do trabalho é controlada por nível e regra. A diferença de altura permitida é de 1%. Durante o rejuntamento, a camada superior é alisada e compactada.

O próximo passo é cortar juntas de dilatação em intervalos de 150-200 cm, dependendo da espessura da laje. Esta medida ajuda a aliviar as tensões internas, evita o aparecimento de rupturas e fissuras. As costuras são preenchidas com selante, que fica nivelado com a superfície da placa.

O prazo para aplicação do acabamento depende de sua composição. As telhas podem ser colocadas após 2 dias, linóleo - após 5 e laminado - após pelo menos 21 dias. Durante este tempo, o recuperador deve ser umedecido a cada 12 horas.