Ett garage är ett rum där basen ständigt utsätts för stark mekanisk belastning. Särskilda krav ställs på det, eftersom fukt och kemikalier dessutom påverkar det. Självnivellerande garagegolv är mycket populära eftersom de uppfyller ägarens krav och kännetecknas av lämpliga tekniska egenskaper.

- Grundkrav för ett självnivellerande golv i ett garage

- För- och nackdelar med självnivellerande golv

- Varianter av självnivellerande golv

- Vilket alternativ att välja

- Processen med självfyllning av det självnivellerande golvet

- Förarbete

- Häll blandningsberedning

- Hällande komposition

- Lägga efterbehandlingsskiktet

Grundkrav för ett självnivellerande golv i ett garage

Innan du börjar välja en blandning för jobbet måste du överväga vilka egenskaper den ska ha. Golvet måste uppfylla följande krav:

- vara motståndskraftig mot mekanisk belastning: annars kommer den att deformeras och spricka;

- att inte ändra sina tekniska egenskaper under påverkan av extrema temperaturer: eftersom garaget huvudsakligen är ett ouppvärmt rum bör basen inte tappa styrka under frost;

- tåla exponering för fukt

- vara motståndskraftig mot inflammation (bränsle, maskinoljor lagras ofta i detta rum);

- svik inte för påverkan av aggressiva kemikalier.

Golvytan ska inte vara hal eller präglad för mycket. En optimal bas kräver inte komplicerat underhåll. Ytan ska också vara attraktiv.

För- och nackdelar med självnivellerande golv

För att välja rätt efterbehandlingsmaterial måste du överväga dess fördelar och nackdelar. Fördelar:

- hög hållfasthet: en sådan beläggning deformeras praktiskt taget inte, spricker inte, repar inte;

- ytan är sömlös, monolitisk, därför är den mindre sårbar för mekanisk belastning;

- lång livslängd (40-50 år);

- motståndskraft mot fukt (betongbotten är tillförlitligt skyddad från vattenintrång, och för detta räcker ett lager av ett översvämmat golv på 1,5 mm);

- bevarande av tekniska egenskaper vid negativa temperaturer eller skarp ytvärme;

- lätt underhåll: damm fäster inte vid det självnivellerande golvet, eftersom det inte ackumuleras statisk elektricitet och en enkel fuktig trasa används för rengöring);

- brist på giftiga komponenter;

- brandmotstånd;

- god vidhäftning till den grova basen;

- attraktivt utseende.

Ett annat plus av materialet är att du kan göra ett självnivellerande golv med egna händer.

Minus:

- hög kostnad;

- svårigheter vid installationen (basen måste förberedas noggrant);

- svårigheter att demontera: ett specialverktyg krävs för att ta bort beläggningen.

Golvets egenskaper beror på dess sammansättning.

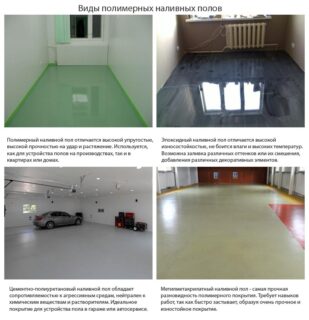

Varianter av självnivellerande golv

- Epoxi. Polymerbeläggning som innehåller harts, kvartssand, härdare. Efter härdning erhålls ett hårt skikt som inte tål stötar mycket bra. Fördelen med materialet är dess inertitet mot fukt, kemiskt aggressiva ämnen, negativa temperaturer. Golvet är nötningsbeständigt, slitstarkt. Nackdelen är den låga elasticiteten, så om ett tungt instrument faller på golvet kan det spricka.Detta alternativ är optimalt för garage där bilen måste tvättas.

- Epoxi-uretan. Flytande självnivellerande golv med hög hållfasthet, slitstyrka, elasticitet. De tål extrema temperaturer, exponering för kemikalier, fukt bra. Nackdelen med materialet är den höga kostnaden och svårigheten att lägga kompositionen.

- Metylmetakrylat. Alternativet är det billigaste. Det kännetecknas av bra frostmotstånd, därför är ett sådant golv ofta utrustat i garage som inte ger uppvärmning. Materialet är elastiskt, fuktbeständigt, slitstarkt. Eftersom materialet hårdnar snabbt måste det läggas snabbt. I detta fall är det nödvändigt att korrekt bestämma beläggningens tjocklek. På grund av den starka kemiska lukten är blandningen endast lämplig för arbete i ett garage med ett bra ventilationssystem.

- Cement akryl. Sådant material är billigt men har goda tekniska egenskaper. Det ger hög mekanisk stabilitet och lång livslängd. Ett cementgolv i kombination med akryl är inte rädd för temperatursvängningar. Eftersom kompositionen innehåller kvartssand är skiktets yta halksäker. Det kan dock kollapsa under påverkan av aggressiva ämnen.

Valet av täckning beror på driftsförhållandena i garaget, närvaron av ett värmesystem.

Vilket alternativ att välja

För att köpa ett lämpligt material som håller länge och med hög kvalitet måste du ta hänsyn till följande parametrar:

- nötningsbeständighet, tryckhållfasthet;

- förmågan att motstå statiska och dynamiska belastningar;

- förmågan att utföra funktioner under temperaturskillnader;

- materialförbrukning per kvadratmeter;

- enkel användning och underhåll.

Valet beror också på tillverkarens rykte (det påverkar ofta blandningskostnaden).

Processen med självfyllning av det självnivellerande golvet

För att fylla garagegolvet ordentligt måste du följa anvisningarna steg för steg. Det innefattar beredning av blandningen och basen, bildandet av skiktet, efterbehandlingen.

Förarbete

Ett jämnt och rent undergolv krävs för att hälla murbruk. Ytan rengörs från gamla ytor, limrester, cementavlagringar, damm och smuts. Oljefläckar bör också tas bort. Alla utsprång avlägsnas genom att slipa basen. Små sprickor täcks av en reparationsmassa och behandlas med sandpapper. En grundfärg används för att förbättra ytans vidhäftning.

Om det inte finns ett värmesystem i garaget läggs ett spjälltejp runt omkretsen innan blandningen hälls. Om det är omöjligt att plana undergolvet genom slipning används en självnivellerande cementbaserad murbruk.

Häll blandningsberedning

Tekniken för blandning av bulkblandningen har vissa skillnader beroende på materialets kvalitet. Generellt ger det dock följande åtgärder: pulver hälls i en ren vätska och omrörs grundligt med en byggmixer eller en borr med ett specifikt munstycke.

Ofta tar den färdiga lösningen tid att infunderas, vilket anges på förpackningen. Om det är nödvändigt blandas materialet igen efter "vila". Du bör inte förbereda en stor mängd lösning, eftersom den snabbt hårdnar och kan bli oanvändbar efter att ha tappat sin elasticitet.

Hällande komposition

Arbetet börjar från hörnet längst bort från entrén. Lösningen hälls ut i ränder. Om garaget är litet bearbetas hälften av det först och sedan det andra. En spatel används för utjämning. För att ta bort luftbubblor rullas skiktet med en nålrulle.

Nästa remsa hälls så att den går 2-4 cm på den föregående. När du häller golvet måste en liten lutning observeras mot utgången. Om garaget är stort bör du inte glömma expansionsfogar.

Lägga efterbehandlingsskiktet

Oftast används epoxifärg för att dekorera golvet.Innan den appliceras poleras den, rengörs för damm. En härdare hälls i efterbehandlingsmaterialet, blandas. Ytterligare arbete utförs på en halvtimme eller en timme. Först appliceras färgen längs väggarnas omkrets, liksom i hörnen. Därefter målar du hela den återstående ytan. Använd en pensel eller rulle för att göra detta. För att förhindra att golvet blir hal är dekorativa flisor utspridda över det. Det är möjligt att driva garaget om 5-6 dagar.

För att göra golvet starkt och hålla länge kan det hällas i flera lager: en blandning baserad på cement (Ceresit, Bergauf planar undergolvet, ökar dess styrka); epoximortel (Epoxy Shield, Eneklad SFS används som ett efterbehandlingsskikt som klarar allvarlig mekanisk belastning).