Các công nghệ xây dựng và cải tạo hiện đại đòi hỏi một bề mặt hoàn toàn phẳng để lát ván gỗ, laminate và gạch men. Tải trọng cho phép của bản sàn không được vượt quá nếu tiến hành san bằng bê tông chắc nhưng rất nặng. Một lựa chọn tuyệt vời để giải quyết vấn đề này là chà sàn nửa khô bằng chính tay của bạn. Tự thực hiện công việc sẽ tiết kiệm nguyên vật liệu và dịch vụ của các chuyên gia, và chất lượng của kết quả cuối cùng sẽ đáp ứng tất cả các quy chuẩn và quy định xây dựng. Để thực hiện công việc một cách chính xác, bạn cần tự làm quen với các đặc tính của vật liệu được sử dụng và quy trình áp dụng chúng.

Ván sàn nửa khô là gì

Bột trét sàn bán khô là công nghệ được phát minh tại Đức, có đặc điểm là hiệu quả cao và chi phí tài chính thấp. Đây là một giải pháp tuyệt vời cho những chủ sở hữu bất động sản không muốn chi thêm tiền cho việc cải tạo nó, nhưng cũng đặt độ tin cậy lên hàng đầu.

Phương pháp san phẳng bản sàn này dựa trên việc giảm thể tích nước thêm vào bình chứa khi trộn dung dịch. Chỉ cần nhiều chất lỏng được đưa vào để hydrat hóa các phân tử xi măng và hình thành các liên kết tinh thể bền vững. Vì lượng nước là tối thiểu, thời gian bay hơi và làm cứng tấm ván được giảm xuống, hỗn hợp khô đi và sự hình thành các lỗ hổng trong đó được loại trừ.

Vì dung dịch có tỷ trọng cao và độ lưu động thấp, nên bắt buộc phải sử dụng các thiết bị để nén và làm phẳng nó. Với một công việc được tổ chức tốt, bạn có thể đạt được việc tạo ra một bề mặt hoàn toàn nhẵn có thể được sử dụng như một sàn công nghiệp hoàn thiện và một cơ sở để đặt lớp phủ trên cùng.

Khu vực ứng dụng

Trong xây dựng hiện đại, các thợ thủ công liên tục phải tìm kiếm sự thỏa hiệp giữa chất lượng, độ tin cậy và tốc độ xây dựng. Tiêu chí về thời điểm tạo lớp láng trực tiếp phụ thuộc vào thành phần của vật liệu và hiệu quả của thiết bị được sử dụng.

Lớp láng có thể được sản xuất cho các ứng dụng sau:

- lớp san nền các tầng nhà riêng, chung cư;

- tấm chịu lực nhẹ làm chân tường cho các công trình nhà ở và công trình phụ trợ;

- sàn công nghiệp trong nhà kho, nhà để xe, nhà chứa máy bay và các thiết bị gia dụng khác.

Lớp vữa khô có thể dễ dàng được lắp đặt trên nền bê tông đúc sẵn và bê tông nguyên khối, trên đất được nén chặt và thậm chí trên nền gỗ. Trong mọi trường hợp, một số quy tắc được áp dụng liên quan đến giai đoạn chuẩn bị, điều hành, cũng như bảo dưỡng và hoàn thiện hỗn hợp đã đổ.

Thành phần của hỗn hợp và độ dày của lớp láng

Tùy thuộc vào điều kiện và mục đích sửa chữa, giải pháp có thể được thực hiện từ các thành phần sau:

- xi măng M600;

- sàng, rửa cát sông;

- đất sét nở ra, khi một tấm nhẹ được tạo ra;

- dăm đá granit;

- sợi gia cường;

- chất hóa dẻo;

- nước từ đường ống trung tâm.

Chiều dày tối thiểu là 30 mm và chiều dày tối đa là 80 mm. Không nên làm cho nó dày hơn, vì điều này sẽ dẫn đến việc hình thành các lỗ và sự xuất hiện của các vết nứt.Ngoài ra, các tấm sàn dày mất nhiều thời gian hơn để đóng rắn và đòi hỏi nhiều nỗ lực hơn để duy trì đóng rắn thích hợp.

Ưu điểm và nhược điểm của lớp nền bán khô

Lớp vữa bán khô có những ưu điểm sau:

- Thêm một lượng nhỏ nước vào hỗn hợp. Sự xâm nhập của nó vào trần nhà gần như hoàn toàn bị loại trừ. HIỆU QUẢ: giảm trọng lượng của vật liệu được đổ.

- Giảm thời gian đông kết và làm khô hoàn toàn. Có khả năng tiếp tục làm việc mà không cần nghỉ dài ngày.

- Tạo một bề mặt phẳng hoàn hảo ở giai đoạn hình thành mà không cần sử dụng các giải pháp tự san phẳng và san lấp mặt bằng bổ sung.

- Giảm thiểu khả năng nứt và co ngót sau khi vữa đóng rắn. Không có nguy cơ hình thành khoảng trống bên trong.

Phương pháp này cũng có những nhược điểm:

- Không có khả năng thực hiện nếu không có thiết bị đặc biệt. Nó rất cần thiết trong các giai đoạn chuẩn bị, phân phối và nén chặt hỗn hợp.

- Khó lấp đầy các góc bên trong. Bạn phải dành thời gian và công sức cho việc này, vá những chỗ như vậy bằng tay.

- Hạn chế về độ dày tối thiểu của bản sàn. Nó là 30 mm, với điều kiện là quá trình đầm nén được thực hiện với một lớp khí nén mạnh mẽ.

- Thiết lập nhanh. Một mặt, đây là một điểm cộng, và mặt khác, một điểm trừ, vì dung dịch có thể cứng lại mà không bám vào đế.

Mặc dù có tỷ lệ mặt tích cực và tiêu cực như nhau, công nghệ khô vẫn tiếp tục được ưa chuộng, vì có nhiều cách để loại bỏ khó khăn. Câu hỏi duy nhất là chi phí của chúng.

Thiết bị và vật liệu cần thiết

Phương pháp tạo lớp nền bán khô khá cụ thể; bộ dụng cụ tự chế thông thường sẽ không đủ ở đây.

Đối với công việc, bạn sẽ cần:

- máy trộn bê tông;

- tấm rung;

- bộ tăng áp khí nén;

- dùi cui;

- vồ, búa;

- cưa sắt cho kim loại;

- cấp độ;

- dao gạt;

- cái xẻng;

- qui định;

- cò quay;

- cọ sơn;

- cây kéo.

- đánh dấu.

Từ các tài liệu bạn cần mua:

- cát và xi măng;

- chất hóa dẻo;

- chống thấm (polyetylen, tấm lợp nỉ, chống thấm);

- chất trám trét;

- sơn lót thấm sâu;

- vít tự khai thác và chốt nhựa;

- hồ sơ đục lỗ góc;

- băng cách điện polypropylene;

- sợi gia cường;

- thuốc nhuộm màu (nếu cần).

Vì làm đầy là một quá trình đầy bụi, bẩn và thậm chí nguy hiểm, công việc nên được thực hiện trong ủng cao su, mặt nạ phòng độc, kính bảo hộ và găng tay.

Rải lớp nền nửa khô bằng tay của chính bạn

Hướng dẫn từng bước để tạo lớp nền bán khô bao gồm một số bước tuần tự.

Đầu tiên là chuẩn bị nền móng, được tiến hành như sau:

- Làm sạch bề mặt khỏi các vật thể lạ, mảnh vụn và bụi. Kiểm tra cơ sở để xác định các khu vực bị lỗi.

- Loại bỏ các mảnh rời, các vết nứt, kẽ hở. Trám các lỗ bằng chất trám khe.

- Nếu thi công trên nền đất thì được lu lèn cẩn thận.

- Xử lý tấm sàn bằng chất khử trùng và lớp sơn lót thấm sâu.

- Lớp cách nhiệt và chống thấm. Gắn chặt quanh chu vi của băng giảm chấn.

- Tiến hành đánh dấu, thiết lập mức không dọc theo chu vi của các bức tường.

Sau đó, các báo hiệu được cài đặt:

- Ở mức 0, trục dọc được làm cao hơn đường đi của nó 1 cm. Khoảng cách được lấy để nhỏ hơn 30 cm so với chiều dài của quy tắc.

- Các phôi được cắt từ biên dạng đục lỗ ở góc, áp vào các con lăn và ép cho đến khi chúng được căn chỉnh đến mức không.

- Cần có thời gian để giải pháp được thiết lập tốt.

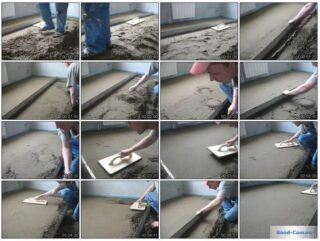

Bước tiếp theo là lấp đầy phiến đá:

- Trộn dung dịch. Đầu tiên, một hỗn hợp khô được tạo ra, sau đó nước được thêm vào nó theo tỷ lệ 1/5 so với thể tích của nó.

- Cung cấp vật chất cho cơ sở. Quy trình được thực hiện bằng xẻng hoặc máy thổi.Bạn cần bắt đầu từ các góc, sau đó dọc theo chu vi, kết thúc ở trung tâm của căn phòng.

- San phẳng bề mặt bằng thước và thìa. Xử lý bề mặt bằng cách xáo trộn.

Kết thúc quá trình đổ, sau 2 giờ tiến hành bơm vữa. Nó được thực hiện thủ công hoặc sử dụng công nghệ - máy bay trực thăng hoặc máy mài với các phụ kiện đặc biệt. Chất lượng công việc được kiểm soát bởi mức độ và quy tắc. Chênh lệch chiều cao cho phép là 1%. Trong quá trình phụt vữa, lớp trên cùng được làm nhẵn và đầm chặt.

Bước tiếp theo là cắt các khe co giãn với khoảng cách 150-200 cm, tùy thuộc vào độ dày của tấm sàn. Biện pháp này giúp giảm căng thẳng bên trong, ngăn ngừa sự xuất hiện của các vết nứt và vỡ. Các đường nối được đổ đầy chất trám kín, bằng phẳng với bề mặt của bảng.

Thuật ngữ để đặt lớp phủ trên cùng phụ thuộc vào thành phần của nó. Có thể lát gạch sau 2 ngày, lót linoleum - sau 5 ngày và cán mỏng - sau ít nhất 21 ngày. Trong thời gian này, bếp phải được làm ướt 12 giờ một lần.